چالشهای ساختاری رادیاتور ایران در مسیر تولید و توسعه صادرات

رادیاتور ایران، نخستین و بزرگترین تولیدکننده مبدلهای حرارتی کشور با سابقه ۶۳ ساله، امروز در نقطه تلاقی رشد تولید، چالشهای مواد اولیه و بدهیهای خودروسازان قرار دارد؛ مجموعهای که از یک خط کوچک در دهه ۴۰ به ظرفیت ۲ میلیون قطعه در سال رسیده و ضمن تامین بخش قابل توجه بازار داخلی، سهم صادراتی خود را به کشورهای منطقه گسترش داده است.

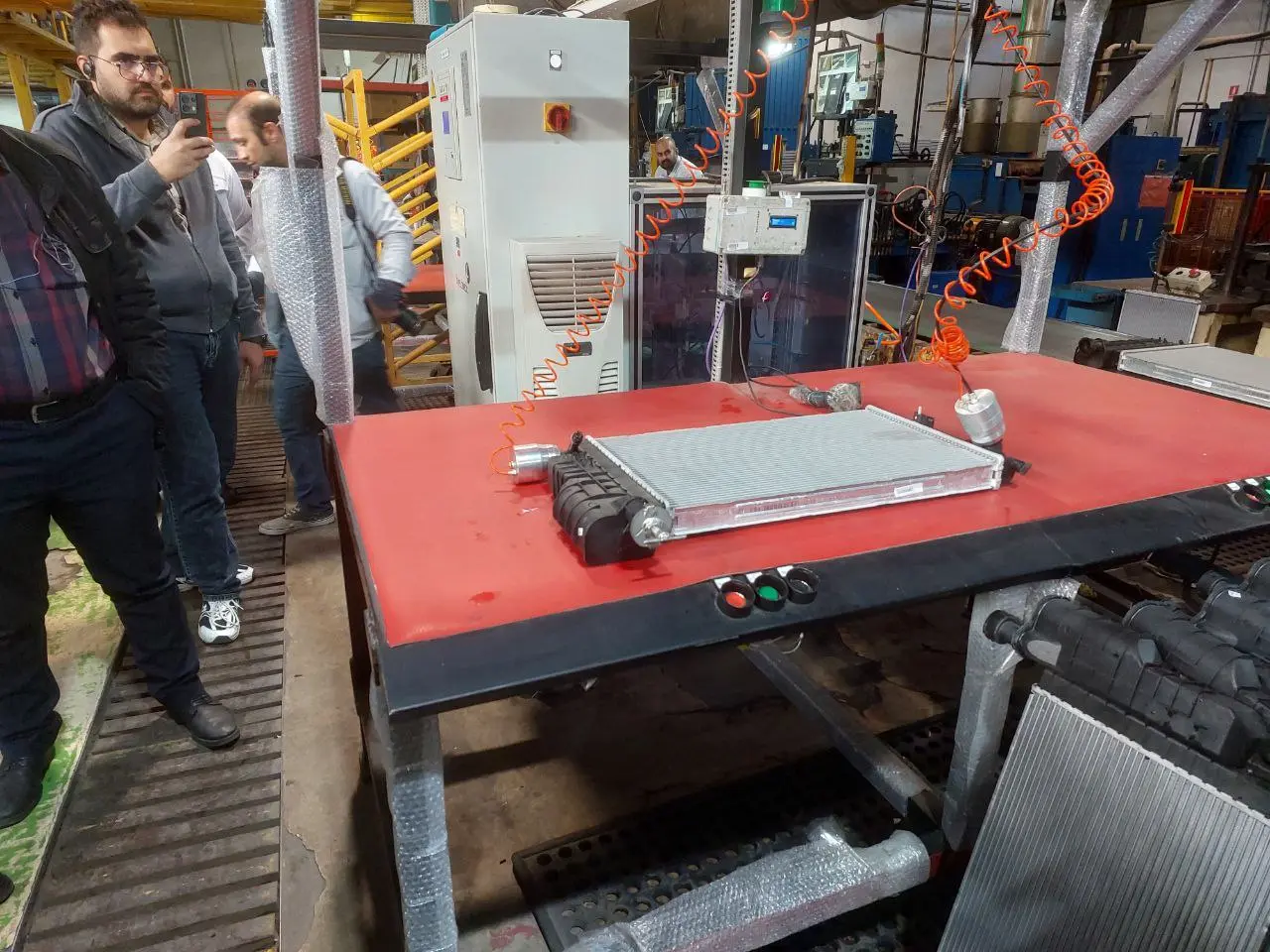

به گزارش خودران، صبح سهشنبه ۲۷ آبان ۱۴۰۴، در جریان برنامه رسانهای گروه سایپا، خبرنگاران حوزه صنعت و اقتصاد از کارخانه «رادیاتور ایران» واقع در کیلومتر ۱۴ جاده مخصوص بازدید کردند. این شرکت با سابقه ۶۳ ساله، نخستین تولیدکننده رادیاتور در کشور است که امروز سالانه بیش از دو میلیون قطعه برای خودروهای سبک و سنگین تولید و عرضه میکند.

پیشینه و توسعه صنعتی

رادیاتور ایران فعالیت خود را در سال ۱۳۴۱ با ظرفیت محدود و فناوری سنتی آغاز کرد. در دهههای بعد، با سرمایهگذاری در خطوط مدرن، جایگاه خود را به بزرگترین تولیدکننده داخلی ارتقا داد. امروز بیش از ۵۰۰ شغل پایدار ایجاد کرده و حدود ۳۰ تا ۵۰ درصد تأمین رادیاتور ایرانخودرو (مدلهایی مانند پژو ۴۰۵، سمند، دنا، پژو ۲۰۶ و P90) را بر عهده دارد. همچنین، بخش اعظم نیاز سایپا و ایرانخودرو دیزل به رادیاتور مسی و برنجی توسط این مجموعه تأمین میشود.

از دهه ۷۰، این شرکت وارد حوزه ساخت مبدلهای حرارتی صنعتی شد؛ محصولاتی برای صنایع نفت، گاز، پالایش و پتروشیمی که ویژگیهایی مانند مقاومت در فشارهای بالا، انتقال حرارت پایدار و طول عمر بیشتر دارند.

فناوری تولید آلومینیوم

در سالن آلومینیومی با دو شیفت کاری فعال، هفت ایستگاه مکانیزه عملیات زیر را انجام میدهند:

- اکستروژن نوار خام آلومینیوم به لوله با قطر و ضخامت دقیق، در دستگاه نورد و قالبهای خاص.

- تولید پرههای ریز از ورقهای آلومینیومی با قابلیت انعطاف بالا برای افزایش سطح تبادل حرارت.

- مونتاژ شبکه با فیکسچرهای دقیق و جوشکاری مکانیزه.

- شستشو و پلاکزنی شبکه برای حذف ناخالصیها و مشخصکردن سری ساخت و تاریخ تولید.

- خشککردن و پخت در کوره کانتینیوس که با کنترل دقیق دما، آببندی کامل اتصالات را انجام میدهد.

- خنککاری تدریجی جهت جلوگیری از تغییر شکل حرارتی.

- تست فشار و نشتی با آب و گاز فشرده در محدوده ۲ تا ۳ بار بالاتر از فشار عملیاتی خودرو.

تولید رادیاتورهای مسی و برنجی

این سالن با یک شیفت کاری، عمدتاً از نوارهای برنجی تولید شده در کارخانه «مس باهنر» استفاده میکند. فرآیند شامل روکشدهی ضدخوردگی، لولهریزی (شمشیرزنی دقیق)، جوشکاری تحت گاز محافظ و پخت کامل شبکه در کوره خاص است. محصول نهایی مقاومت بالایی در برابر ضربه و شرایط کاری سنگین دارد.

کنترل کیفیت پیشرفته

دو آزمایشگاه مواد و محصول کارخانه، تستهای زیر را تحت استانداردهای پژو، رنو و GIS ژاپن انجام میدهند:

- آزمون خمش و کشش مواد اولیه در دماهای ۲۰ تا ۳۲۰ درجه سانتیگراد.

- اندازهگیری خلوص آلیاژ با طیفسنجی فلزات برای اطمینان از کیفیت جوشپذیری.

- تست ارتعاش سهمحوره برای شبیهسازی حرکت خودرو در جادههای ناهموار.

- تست فشار متناوب جهت ارزیابی دوام اتصالات و شبکه تحت تغییرات بار.

- شبیهسازی آبوهوا از شمال مرطوب تا جنوب خشک برای سنجش عملکرد در شرایط محیطی متنوع.

- آزمون انتقال حرارت برای تضمین راندمان خنککاری موتور.

وضعیت بازار و قراردادها

مدیرعامل سیداکبر هاشمی با اشاره به رشد ۴۰ درصدی تولید در ماه گذشته، اعلام کرد قرارداد تأمین رادیاتور کرمانموتور از «کوشش رادیاتور» به «رادیاتور ایران» منتقل شده است، زیرا راندمان محصول آلومینیومی این شرکت حدود ۱۰ تا ۱۵ درصد بهتر است. مذاکرات با «مدیران خودرو» نیز برای اضافهشدن به فهرست مشتریان در جریان است.

صادرات منطقهای

محصولات این شرکت به آذربایجان، ترکیه، عراق و ارمنستان صادر میشوند و سابقه ارسال به فرانسه، لهستان و روسیه نیز وجود دارد که بهدلیل تحریمها متوقف شده است. هدفگذاری برای بازگشت به رکورد چهار میلیون دلار صادرات در دستور کار قرار دارد.

چالشها

- مواد اولیه: آلومینیوم داخلی با نرخ بورس فلزات لندن خریداری میشود که از واردات امارات حدود ۲۰ درصد گرانتر است، این شکاف قیمتی عامل کاهش ۳۰ درصدی ظرفیت تولید بالقوه است.

- فقدان سفارش EV: با وجود آمادگی بخش تحقیق و توسعه برای تولید مبدلهای حرارتی ویژه خودروهای برقی، تاکنون هیچ سفارش داخلی ثبت نشده است.

- بدهی خودروسازان: بزرگترین تهدید، بدهیهای انباشته سایپا و ایرانخودرو است که مجموع آن به ۶۲۰ هزار میلیارد تومان رسیده و پرداختهای مربوط به مدلهایی مانند «شاهین» صفر بوده است.

چشمانداز

رضا حسینی، مدیر ارتباطات سایپا، ثبات نسبی مالی این شرکت را تأیید کرده و احمد کریمپور، عضو هیئت مدیره، ظرفیت تولید را کافی برای هرگونه سفارش صادراتی دانسته است. با این حال، حل مشکلات ساختاری اقتصادی و سرمایهگذاری هدفمند در محصولات آینده، شرط موفقیت بلندمدت رادیاتور ایران است.